ABRIL-JUNIO 2023

ISNN 007-2473

Ventajas energéticas de las emulsiones asfálticas | El impacto de los rejuvenecedores en las mezclas recicladas en caliente elaboradas con altos porcentajes de RA | La relevancia de la relación filler-asfalto en mezclas asfálticas de granulometría densa de alto desempeño, y los límites establecidos para diseño | Y tú, ¿rebasas de manera adecuada cuando conduces en carretera?

| Evaluación del envejecimiento en el comportamiento a fatiga de cementos asfálticos modificados con dióxido de titanio |

74

Presidente

Víctor Manuel Cincire Romero Aburto

Vicepresidentes

Mauricio Centeno Ortiz

Salvador Fernández Ayala

Antonio Martín del Campo Cerda

Secretario

Javier Herrera de León

Tesorero

Juan Adrián Ramírez Aldaco

Consejeros

Luis Manuel Pimentel Miranda

Paul Garnica Anguas

Hugo Bandala Vázquez

Israel Sandoval Navarro

Leonardo Ambrosio Ochoa Ambriz

Francisco Javier Romero Lozano

J. Jesús Martín del Campo Limón

Alejandro Padilla Rodríguez

Comité de vigilancia

Luis Guillermo Limón Garduño

Raúl Güitrón Robles

Yunuen Alhelí López Barbosa

Comisión de honor

José Jorge López Urtusuástegui

Verónica Flores Déleon

Raymundo Benitez López

Director General

Raúl Vicente Orozco Escoto dg@amaac.org.mx www.amaac.org.mx

COMITÉ MATERIALES ASFÁLTICOS

Ventajas energéticas de las emulsiones asfálticas

COMITÉ MATERIALES RECICLADOS

El impacto de los rejuvenecedores en las mezclas recicladas en caliente elaboradas con altos porcentajes de RA

COMITÉ CONTROL DE CALIDAD Y SUPERVISIÓN

La relevancia de la relación filler-asfalto en mezclas asfálticas de granulometría densa de alto desempeño, y los límites establecidos para diseño

Y tú, ¿rebasas de manera adecuada cuando conduces en carretera?

Evaluación del envejecimiento en el comportamiento a fatiga de cementos asfálticos modificados con dióxido de titanio

ASFÁLTICA, año 18, núm. 74, abril-junio 2023, es una publicación trimestral editada por la Asociación Mexicana del Asfalto, A.C., Camino a Sta. Teresa 187, Parques del Pedregal, Tlalpan, 14010, Ciudad de México. Tel. +52 55 5606 7962, asfaltica@amaac.org.mx.

Editor responsable: Raúl Vicente Orozco Escoto. Reservas de Derechos al uso exclusivo Núm. 04-2013-012513385100-102, ISSN: 2007-2473. Licitud de Título Núm. 13611, Licitud de Contenido Núm. 11184, ambos otorgados por la Comisión Calificadora de Publicaciones y Revistas Ilustradas de la Secretaría de Gobernación. Permiso sepomex Núm. PP09-1532. Este número se terminó el 31 de marzo de 2023 en su versión impresa y digital. • Las opiniones expresadas por los autores no necesariamente reflejan la postura del editor de la publicación. Queda estrictamente prohibida la reproducción total o parcial de los contenidos e imágenes de la publicación sin previa autorización.

Producción editorial CODEXMAS, S. de R.L. de CV.

SUMARIO

COMITÉ SEGURIDAD VIAL Y EN LA ZONA DE TRABAJO COMITÉ GESTIÓN Y EVALUACIÓN DE PAVIMENTOS 5 13 29 39 43

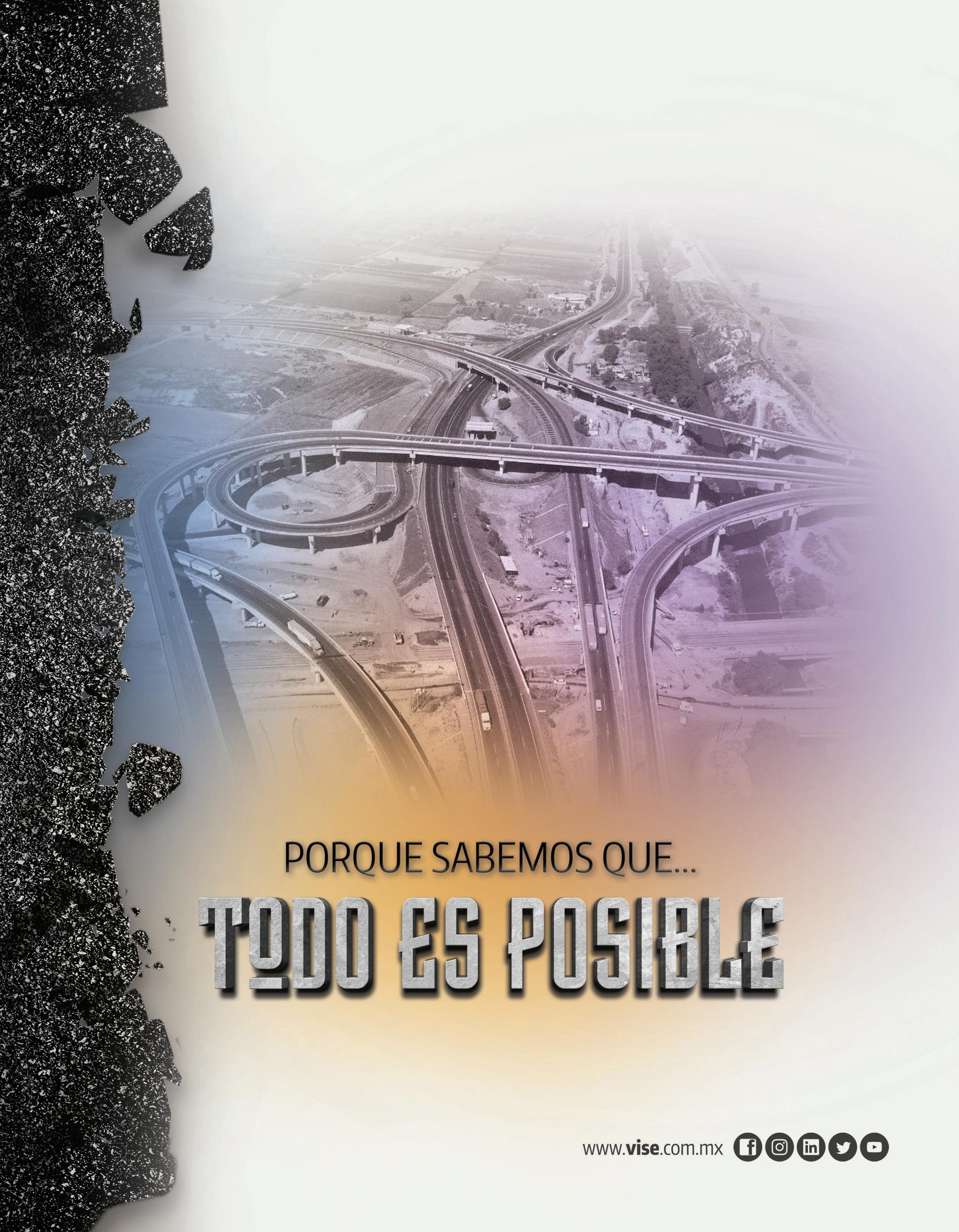

Víctor M. Cincire R. A. Presidente Decimosegundo Consejo Directivo

Estimados lectores, ponemos a su disposición el ejemplar 74 de la revista Asfáltica, el principal medio de difusión del conocimiento en materia de asfaltos de nuestro país. Esperamos que este número les sea de utilidad en la consulta de los temas de interés que se incluyen, los cuales son seleccionados por los comités técnicos de la Asociación Mexicana del Asfalto (AMAAC).

Continuamos fortaleciendo relaciones y haciendo sinergia en objetivos comunes, por lo que por primera vez estamos organizando el curso de alta dirección de empresas AMAAC-IPADE en conjunto con la Asociación Mexicana de Ingeniería de Vías Terrestres A.C. (AMIVTAC), asociación hermana. A través de su nuevo Consejo Directivo, este evento tiene como objetivo crear comunidad entre los miembros del ámbito de los pavimentos asfálticos, e incorporar funcionarios de gobierno relacionados con los mismos, y contribuir a crear mayores oportunidades de desarrollo en nuestro país.

En marzo participamos en una de las más importantes exposiciones de maquinaria y equipo para el sector de la construcción a nivel mundial, la CONEXPO, con una delegación de AMAAC conformada por más de 40 integrantes. De igual forma, este mes realizamos el curso en línea de diseño de mezclas asfálticas en caliente, en conjunto con la Universidad de Las Américas Puebla (UDLAP) a través del convenio de colaboración que tenemos con esa importante casa de estudios.

Por otro lado, el 20 y 21 de abril se llevará a cabo el curso presencial Las mejores prácticas en técnicas de reparación de pavimentos asfálticos en colaboración con la Cámara Mexicana de la Industria de la Construcción, delegación Guanajuato (CMIC), la Secretaría de Infraestructura, Conectividad y Movilidad del estado de Guanajuato (SICOM) y el Centro SICT Guanajuato en las instalaciones de la CMIC en León, Guanajuato.

Los días 26, 27 y 28 de abril tendrá lugar, de forma presencial y en línea, el Segundo Congreso Académico y de Impulso Profesional AMAAC, en las instalaciones del Centro de Información, Arte y Cultura (CIAC) de la Universidad Michoacana de San Nicolás de Hidalgo, en Morelia, Michoacán, con quien también tenemos firmado un convenio de colaboración, y contaremos con la importante participación de la Asociación Nacional de Estudiantes de Ingeniería Civil (ANEIC) estrechando vínculos en el marco de otro convenio de colaboración que igualmente tenemos con ellos.

En este segundo trimestre del año realizaremos otros cursos como el de Colocación y compactación de bases y mezclas asfálticas, correspondiente al programa de formación de operadores, del Comité de Construcción y Maquinaria; Estudios, Diseño y Construcción de Mezclas asfálticas con RAP del Comité de Reciclados; y el de Elaboración de dictámenes técnicos para la preservación, rehabilitación y reconstrucción de pavimentos flexibles, del Comité de Gestión y Evaluación. Los cuales estaremos difundiendo en su oportunidad.

Nuestro XII Congreso Mexicano del Asfalto se realizará en el Hotel Iberostar de Cancún, los días 22, 23, 24 y 25 de agosto, con la temática La ruta del asfalto hacia la economía circular. Nos encontramos inmersos en la organización de tan destacado evento, esperando contar con su presencia, por lo que les pedimos permanezcan atentos a las noticias relacionadas y aparten en su calendario esta importante fecha.

A nombre de la AMAAC reciban un afectuoso saludo y no dejen de acompañarnos en esta apasionante Ruta del Asfalto.

EDITORIAL

Te invitamos a integrarte como miembro activo de la AMAAC y participar en alguno de nuestros comités técnicos. Forma parte del conocimiento y experiencia de los diferentes comités de la AMAAC en temas relacionados con el ciclo del asfalto en la infraestructura del transporte. Las aportaciones de sus asociados son el motor para la difusión del conocimiento.

¿Quieres ser asociado? vinculacion@amaac.org.mx

¿Eres asociado y te gustaría integrarte a algún comité técnico? ctecnica@amaac.org.mx

VENTAJAS ENERGÉTICAS DE LAS EMULSIONES ASFÁLTICAS

Andrés Guerrero Grupo Inainsa andres.guerrero@inainsa.com

COMITÉ MATERIALES ASFÁLTICOS

Rosita Martínez Arroyo

Israel Sandoval Navarro

Adrián Ramírez

Aldo Salazar

Álvaro Gutiérrez

Andrés Guerrero

César Álvarez

Dulce Valeria Guzmán

Ernesto González

Francisco Javier Moreno Fierros

Gabriel Hernández Zamora

Jorge Isaac Díaz

Jorge Vázquez

Juan Daniel Ruvalcaba

Juan Manuel Zambrano

Karla Cecilia Camarena

Norberto Cano

Raymundo Benítez

Vanessa López

INTRODUCCIÓN

Las emulsiones asfálticas son una de las principales técnicas utilizadas para rehabilitar y construir pavimentos. Fue en 1920 cuando el químico inglés, Hugh Allan Mac Kay desarrolló el proceso Mezcla de asfalto en frío y sometió la primera patente donde se define la preparación de una emulsión asfáltica que se puede utilizar a temperatura ambiente con el material pétreo sin calentar (Kay, 1923).

Después de casi cien años de la introducción de las emulsiones asfálticas en aplicaciones de pavimentos, esta tecnología se ha diversificado y evolucionado para brindar soluciones de largo plazo para los pavimentos, aportando alternativas sustentables en las técnicas de pavimentación debido al ahorro energético y a una menor huella de carbono frente al uso de asfalto en caliente.

En el entorno mundial, la inclusión del enfoque en sustentabilidad que considera factores ambientales, sociales y económicos en la toma de decisiones ha adquirido una relevancia importante. Las consideraciones de sustentabilidad no son nuevas, a menudo se han contemplado de forma indirecta, pero en años recientes se han realizado esfuerzos importantes para cuantificar su efecto e incorporar la sustentabilidad de forma sistemática.

De acuerdo con la FHWA (Federal Higwhay Administration, 2014) un pavimento sustentable logra cumplir con objetivos de ingeniería específicos cuando, de forma general: 1. Satisface las

ASFÁLTICA 74 5

necesidades básicas humanas. 2. Utiliza recursos de manera efectiva. 3. Preserva/restaura los ecosistemas circundantes.

Las mejores prácticas de sustentabilidad típicamente involucran actividades que resultan en reducciones de las emisiones de gases de efecto invernadero (GEI) y la reducción de recursos no renovables como combustibles, en el ciclo de vida de un pavimento. Existen reportes donde se pone en evidencia el impacto en la reducción de CO2 mayor a 23% cuando se compara las mezclas en frío elaboradas con emulsiones asfálticas contra la mezcla en caliente (Goyer, Dauvergne, Wendling, Gaudefroy, & Ropert, 2012).

El sector de la pavimentación consume cantidades considerables de energía, incluyendo derivados del petróleo, gas natural, electricidad (World Bank Group, 2014) y agregados (Birgisdóttir, Pihl, Bhander, Hauschild, & Cristensen, 2006). Cerca del 90% de los pavimentos del mundo son hechos con mezclas asfálticas y la construcción de nuevos caminos frecuentemente requiere de nuevos agregados naturales, por lo tanto, si consideramos que los caminos pavimentados tienden a crecer con el paso de los años, entonces es importante darle especial atención a la reducción del consumo energético y a la emisión de gases de efecto invernadero (Padilha & Ghisi, 2017).

Según la temperatura de producción, las mezclas asfálticas están divididas en cuatro principales categorías: 1. Mezclas en caliente (HMA). 2. Mezclas tibias (WMA). 3. Mezclas templadas (HWM) y 4. Mezclas en frío (CMA).

Las principalmente usadas para la construcción de pavimentos son las HMA, las cuales son producidas a temperaturas altas, que en algunos casos alcanzan los 190 °C, (Al-Busaltan, Al Nageim, Atherton, & Sharples, 2012). Las ventajas de usar HMA radican en su alto desempeño y su bajo costo inicial. Sin embargo, el mayor problema con las HMA son las altas temperaturas de producción, lo cual, requiere utilizar un proceso constructivo que en conjunto es un alto productor de gases de efecto invernadero y alto consumo energético.

Usualmente, las plantas de mezcla asfáltica consumen energía de dos formas: 1. Combustibles fósiles (destilados del petróleo, gas natural, carbón) para calentar y secar los agregados y 2. Electricidad necesaria para mantener todos los equipos funcionando (bombas, plantas, maquinaria, etc.). Se requiere de aproximadamente

300 000 BTU (316 MJ/t) para calentar y secar los agregados pétreos para producir una tonelada de mezcla asfáltica en caliente, lo cual

ABRIL-JUNIO 2023 6

representa entre 7.6 y 11.4 litros de combustible o diésel, o alrededor de 2.5 a 3.5 termias de gas natural (Kristjánsdóttir, Muench, Michael, & Burke, 2006).

Reducir la cantidad de calor necesario en la producción de mezclas asfálticas es uno de los principales objetivos para disminuir el consumo energético, lo cual, a su vez significa la reducción de los GEI y el impacto ambiental del sector. Usando técnicas de pavimentación en frío es posible aminorar esos requerimientos energéticos, emisiones y el impacto ambiental (Miller TD, 2009).

En este escenario el uso de las emulsiones asfálticas en frío en la preservación, mantenimiento y rehabilitación de los pavimentos constituye una alternativa de mejor práctica de sustentabilidad.

En este documento enfatizaremos las ventajas energéticas del uso de las emulsiones asfálticas en frío, utilizando como referencia investigaciones y trabajos a nivel mundial.

NO SÓLO CALIDAD, SINO TAMBIÉN SUSTENTABILIDAD

Aplicar el asfalto a temperatura ambiente, ya sea en capas de rodadura o en capas estructurales trae consigo diversas ventajas energéticas y ambientales. En 2008, la International Bitumen Emulsión Federation (IBEF) y Routes de France (SBERF) publicaron un análisis de ciclo de vida de las emulsiones asfálticas donde se observa que con las técnicas de mezcla en frío se reduce el consumo energético por un factor de 1.5 a 2 con respecto a las mezclas en caliente, y el factor de reducción para los gases de efecto invernadero es de 2 a 3 comparados con las mezclas en caliente (I.B.E.F & Routes de France, 2008).

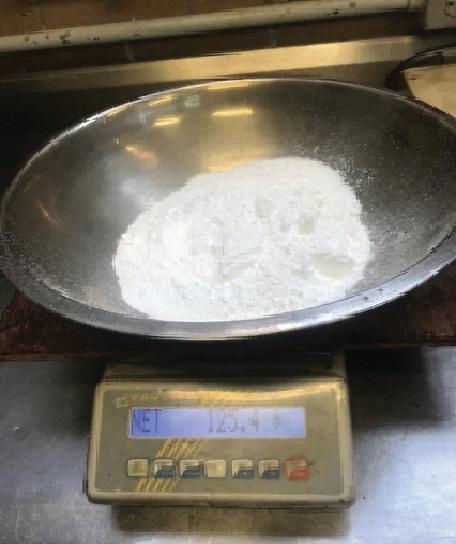

Con el objetivo de evaluar la eficiencia de las plantas de asfalto, se analizó el consumo energético de siete plantas de mezcla en caliente de Suiza, el consumo se encontró en el rango de 84 kWh/t a 118 kWh/t. El promedio de consumo energético para las plantas de mezcla en caliente se encuentra en 99 kWh/t (356 MJ/t), donde 182 MJ/t son destinados para el proceso de calentamiento y secado del material pétreo (Figura 1), del cual, la mayor cantidad de energía, aproximadamente 33%, es consumida para evaporar 5% de humedad y calentar a 155 °C el agregado fino de 0/2 mm (Bueche & Dumont, 2012).

Aunque es cierto que el consumo energético del sector es la suma de los consumos de las fases de construcción, el uso de mezclas en frío o técnicas de aplicación de asfalto con emulsiones asfálticas nos permitiría ahorrar al menos 182 MJ/t de la energía requerida para calentar y secar los agregados pétreos (Figura 1), sin considerar los ahorros que se podrían obtener de las diferentes fases de la construcción de pavimentos.

ASFÁLTICA 74 7

Figura 1. Consumo energético para plantas de mezcla en caliente (Bueche & Dumont , 2012).

174.49% 182.51%

Consumo energético en una planta de mezcla en caliente (MJ/ton)

Proceso de calentamiento y secada de material pétreo Otros

En 2011, Santero estableció que el ciclo de vida de los pavimentos se encuentra dividido en cinco fases: 1) Materia prima y producción.

2) Construcción. 3) Uso. 4) Mantenimiento y 5) Fin de vida útil. Cada fase está compuesta de varios componentes, y cada una representa una interacción única entre el pavimento y el medio ambiente, cada fase simboliza una porción de consumo de energía y emisión de gases de efecto invernadero (Santero, Masanet & Horvath, 2011).

Ahora el punto de discusión está cambiando a no solo construir pavimentos de alta calidad, sino también a hacerlos sustentables. Tal como en otros sectores, el impacto ambiental de la construcción de pavimentos está siendo discutido ampliamente (Ghale & Pataskar, 2017).

EL PROPÓSITO DE LAS EMULSIONES

Al principio de su uso, las emulsiones asfálticas fueron utilizadas como un paliativo para el polvo, sin embargo, con el paso del tiempo se han convertido en una solución ambiental y energéticamente amigable en la construcción de pavimentos. El propósito de las emulsiones asfálticas es poder aplicar el asfalto en el pavimento a temperatura ambiente. Lo anterior trae consigo la ventaja de utilizar menos combustibles (no hay que calentar los materiales requeridos), la aplicación de los riegos y, en otros casos,

ABRIL-JUNIO 2023 8

Figura 2. Ciclo de vida de los pavimentos (Santero, Masanet & Horvath, 2011).

Construcción Uso Fin de vida útil Mantenimiento CICLO DE VIDA DE PAVIMENTOS

Materia prima y producción

las mezclas pueden realizarse a temperatura ambiente (Jain & Singh, 2021).

Kristjánsdóttir, Muench, Michael, & Burke (2006) reportaron que aproximadamente 300 000 BTU es el consumo energético necesario para producir una tonelada de mezcla en caliente. Chehovits & Galehouse (2010) mostraron que son necesarios 237 000 BTU de energía consumida por tonelada de mezcla en caliente (275 MJ/t). Las mezclas tibias (WMA, por sus siglas en inglés) consumen 201 000 BTU/t (234MJ/t) de energía, equivalente a 15% menos que las mezclas en caliente. Como se ha mencionado, no es imprescindible calentar material en las tecnologías que emplean emulsiones asfálticas tal como las mezclas en frío, las cuales solo requieren 12 000 BTU/t (14 MJ/t) de energía para su producción, lo cual equivale al 93% menos de energía con respecto a las mezclas en caliente y WMA (Figura 3).

Cuando se habla de energía consumida por tonelada de material aplicado, las mezclas en frío y el reciclado en frío in situ necesitan mucho menos energía que las mezclas en caliente o reciclados en caliente in situ. El reciclado en frío in situ muestra menos consumo de energía debido a que requiere menos ligante y menos material reciclado en sitio. Para producir una tonelada de material tendido, las mezclas en caliente requieren 680 MJ de energía, mientras que las mezclas en frío y el reciclado en frío in situ necesitan 2/3 y 1/5 respectivamente de energía con relación a la mezcla en caliente. Lo cual indica que las tecnologías en frío son más eficientes, energéticamente hablando (Brown & Needham, 2000).

ASFÁLTICA 74 9

Figura 3. Consumo de energía por tonelada de mezcla (Chehovits & Galehouse, 2010).

0 50 100 150 200 250 300

Consumo de energía por tonelada de mezcla (MJ/t)

Mezclas en frío Mezclas tibias Mezclas en caliente

ESTADO DEL ARTE

Aunque las tecnologías en frío tienen muchas ventajas energéticas y ambientales sobre las tecnologías en caliente, es correcto decir que aún hay desventajas en su desempeño (Jain & Singh, 2021). Muchos trabajos de investigación se han llevado a cabo a fin de reducir esas desventajas, principalmente en las mezclas en frío, que es en la aplicación de las emulsiones asfálticas donde se puede apreciar la gran ventaja energética y ambiental sobre las aplicaciones en caliente e incluso las aplicaciones en tibio (Shanbara y otros, 2021).

Thanaya (2007) estableció que las mezclas en frío son comparables con las mezclas en caliente en cuanto a las propiedades ingenieriles (Thanaya, Review and recommendation of cold asphalt emulsion mixtures CAEMS design, 2007). De igual forma, Robinson observó que el módulo de rigidez por tracción indirecta de las mezclas en frío gradualmente mejoró en 10 meses hasta alcanzar los requerimientos de 600 MPa y lograr una rigidez de aproximadamente 800 MPa en 2 años (Robinson, 1977). Thanaya (2007) propuso que las mezclas en frío con emulsión asfáltica son una buena alternativa para pavimentos de mediano y bajo tráfico (Thanaya, Review and recommendation of cold asphalt emulsion mixtures CAEMS design, 2007). Por su parte, Brown y Needham (2000) notaron que agregar cemento Portland a las mezclas en frío tiene un efecto positivo sobre el ensayo de carga axial repetida (Brown & Needham, 2000).

Las constructoras (de forma entendible) prefieren construir con materiales que ofrezcan los desempeños de diseño inmediatamente después de la aplicación. Serfass y otros (2004) mostraron que la mezcla en frío

con emulsión asfáltica es un material evolutivo, especialmente en las primeras etapas de vida, cuando la cohesión de la mezcla es baja y va incrementando progresivamente (Serfass, Poirier, Henrat & Carbonneau, 2004). Este comportamiento es atribuido a la potencial combinación de varios aspectos, tales como la reactividad entre la emulsión y el agregado, la coalescencia de la capa de asfalto, la presencia de agua y el desarrollo de cohesión (Nassar, 2016).

Rápidamente nuevas técnicas en la producción de emulsiones asfálticas se han estado desarrollando y esto ha ayudado a superar parte de los problemas de las mezclas en frío, tales como el espesor de la capa de asfalto en el agregado, la pérdida de adherencia y la falta de cubrimiento en el agregado (Shanbara y otros, 2021).

Thanaya observó que el recubrimiento de ligante insuficiente se relaciona principalmente con los agregados gruesos, debido a la baja compactación entre la emulsión y los áridos, mientras que la emulsión se flocula sobre la porción de finos, como resultado de la reducida viscosidad del aglutinante (Thanaya, 2003).

ALGUNAS APLICACIONES DE LAS EMULSIONES

Las emulsiones asfálticas pueden usarse en diferentes tratamientos para la fabricación y rehabilitación de los pavimentos, algunos que pueden mencionarse son:

Construcción de nuevos caminos.

Mantenimientos correctivos y preventivos, tanto en pavimentos asfálticos como en concreto.

Estabilización y reciclado de bases, construcción de capas estructurales de pavimentos y reciclado de pavimentos desgastados.

ABRIL-JUNIO 2023 10

A continuación se describen los distintos tratamientos que requieren los diferentes productos de las emulsiones asfálticas:

a. Riegos de adherencia o liga: Una aplicación que se utiliza para unir una capa existente de pavimento con una nueva mediante la irrigación de emulsión asfáltica.

b. Riegos de sello: Un tratamiento superficial, diseñado para prolongar y proteger la vida útil de los pavimentos. El riego de sello consiste en la aplicación de una capa uniforme de emulsión asfáltica, posteriormente (de forma inmediata) se cubre con una capa de agragado pétreo de tamaño específico.

c. Mezclas en frío: Una mezcla de agregados que se seleccionan dependiendo la aplicación, ya sea para bases estabilizadas con emulsión o para la capa de rodadura en caminos de bajo o medio nivel de tráfico.

d. Mortero asfáltico: Una amalgama de agregados pétreos, emulsión asfáltica y agregado fino mineral que se mezcla y extiende con una máquina de slurry Este tratamiento es diseñado para sellar el pavimento, restaurar de forma uniforme la apariencia y la textura, y proveer una capa de rodadura resistente al pavimento.

e. Microaglomerado: Compuesto por agregado de granulometría densa, emulsión asfáltica modificada con polímero, agua, agregado fino mineral y otros aditivos. Una microsuperficie es mucho más fuerte y provee más durabilidad que microaglomerado.

f. Reciclado a profundidad total: Este proceso consiste en pulverizar el pavimento existente y su base, en una pro-

fundidad de 4 a 10 pulgadas. Se revuelve con emulsión asfáltica. Tras esto, el material mezclado es compactado con un rodillo de patas de cabra, posteriormente es compactado (después de nivelar la mezcla) y utilizado como base para una nueva carpeta asfáltica.

g. Reciclado in situ en caliente: Rehabilita el pavimento asfáltico en sitio. En el proceso típicamente se remueven de 1 a 1-1/2 pulgadas de pavimento previamente calentado a 150 °C, aproximadamente. Posteriormente se mezcla con emulsión, se extiende y se compacta para continuar con su operación.

h. Reciclado in situ en frío: Este tratamiento es desarrollado por un tren de equipos que típicamente puede medir 90 metros de longitud. La primera parte consiste en moler el pavimento existente con 5 o 10% de su estructura original, después el material es triturado y cribado. De acuerdo al diseño de la mezcla, el material resultante es mezclado con agregado natural o RAP, además de algunos aditivos, y después mezclados con emulsión asfáltica. La nueva superficie es tendida y compactada para cubrirla con una carpeta asfáltica pasados unos días.

i. Control de polvo: En esta aplicación la emulsión asfáltica es diluida y esparcida en caminos sin pavimentar para el control del polvo.

CONCLUSIÓN

El calentamiento global es uno de los grandes retos que estamos enfrentando hoy en día. La industria de la construcción de pavimentos también contribuye al problema de la emisión de gases de efecto invernadero.

ASFÁLTICA 74 11

Con el fin de ayudar a solucionar este problema, empresas de este sector están cambiando al uso de productos sustentables y amigables con el ambiente como las emulsiones asfálticas.

Es necesario generar el conocimiento en la elaboración y aplicación de las tecnologías de emulsiones asfálticas. Aún existen muchas áreas de oportunidad en la investigación para aprovechar las ventajas ambientales a través del uso de las emulsiones asfálticas, principalmente con las mezclas en frío.

Finalmente, es importante dejar de ver a las emulsiones como producto secundario y empezar a considerarlas como el producto principal y alternativo al uso de las mezclas en caliente, que además son altamente sustentables y de aplicación para la construcción y la rehabilitación de pavimentos.

REFERENCIAS

Administration, F. H. (2014). Pavement Sustainability. FHWAHIF-14-012.

AEMA. (2010). Asphalt Emulsions Brochure, AEMA. Retrieved from http://hawaiiasphalt.org ›AEMA-Brochure.

Al-Busaltan, S., Al Nageim, H., Atherton, W., & Sharples, G. (2012). Mechanical properties of an upgrading cold-mix asphalt using waste material J. Mater. Civ. Eng, 24 (12), 1484-1491.

Birgisdóttir, K., Pihl, K., Bhander, G., Hauschild, M., & Cristensen, T. (2006). Environmental assessment of roads construction with and without bottom ash from municipal solid waste incineration Transp Res Int J Part D: Transp Environ, 11(5):358-68.

Brown, S., & Needham, D. (2000). A study of cement modified bitumen emulsion mixtures. Proceeding of Association of Asphalt Paving Technologists, 69: 1-22.

Brown, S., & Needham, D. (2000). A study of cement modified bitumen emulsion mixtures. Asphalt Paving Technol, 69: 92-121.

Bueche, N., & Dumont , A. (2012). Energy in warm mix asphalt. In: Proceedings of the 5th Eurasphalt & Eurobitume Congress. Istanbul, Turkey.

Chehovits, J., & Galehouse, L. (2010). Energy Usage and Greenhouse Gas Emissions of Pavement Preservation Processes for Asphalt Concrete Pavements. Okemos, Michigan, United States.

Federal Higwhay Administration. (2014, October). Pavement Sustainability. FHWA-HIF-14-012.

Ghale, S., & Pataskar, S. (2017). Comparison of cold mix and Hot mix Asphalt. International journal of Engineering Research in Mechanical and Civil Engineering, 118-121.

Goyer, S., Dauvergne, M., Wendling, L., Gaudefroy, V., & Ropert, C. (2012). Environmental data of cold mix using emulsified bitumen for a better selection of road materials. ISAP 2012: Environmental data of cold mix using emulsified bitumen for a better selection of road materials, Jul 2012,France.12p., tabl., graphiques. hal-00845930.

I.B.E.F & Routes de France. (2008). Bitumen emulsions and the enviroment.

Jain, S., & Singh, B. (2021). Cold mix asphalt: An overview Journal of Cleaner Production, 280: 124378.

Kristjánsdóttir, O., Muench, S., Michael, L., & Burke, G. (2006). Assessing the potential for warm mix asphalt technology adoption. Transp Res Rec: J Transp Res Board, 1040: 91-9.

Miller TD, B. H. (2009). Sustainable asphalt pavements: technologies, knowledge gap and opportunities. Madison, USA: Modified Asphalt Research Center and University of Wisconsin

Nassar, A. (2016). Enhancing the performance of cold bitumen emulsion mixture using supplementary cementitious. Department of Civil engineering. Nottingham: University of Nottingham.

Padilha, L., & Ghisi, E. (2017). Asphalt mixtures emission and energy consumption: A review. Renewable and Sustainable Energy Reviews, 72: 473-484.

Robinson, H. (1977). Thin asphalt surfacings using cold mix technology. Performance and durability of bituminous materials. Proceedings of the second European symposium on performance and durability of bituminous materials. Leeds.

Santero, N., Masanet, E., & Horvath, A. (2011). Life-cycle assessment part I: critical review. Resour, Conserv Recycl, 55: 801-9.

Serfass, J., Poirier, J., Henrat, J., & Carbonneau, X. (2004). Influence of curing on cold mix mechanical performance. Mater Struct, 37(5): 365-8.

Shanbara, H., Dulaimi, A., Al-Mansoori, T., Al-Busaltan, S., Herez, M., Sadique, M., & Abdel-Wahed, T. (2021). The future of eco-friendly cold mix asphalt. Renewable and Sustainable Energy Reviews, 149: 111318.

Thanaya, I. (2003). Improving the performance of cold bituminous emulsion mixtures (CBEMs) incorporating waste materials.

Thanaya, I. (2007). Review and recommendation of cold asphalt emulsion mixtures CAEMS design Civil Eng Dimension, 9(1): 49-56.

World Bank Group. (2014). PM10, country level web portal. Retrieved from data.worldbank.org: http://data.worldbank.org/indicator/EN.ATM.PM10.MC.M3/countries?Display=default

ABRIL-JUNIO 2023 12

EL IMPACTO DE LOS REJUVENECEDORES EN LAS MEZCLAS RECICLADAS EN CALIENTE ELABORADAS CON

ALTOS PORCENTAJES DE RA

Domingo Pérez Madrigal, domingopm@yutave.com

Universidad Politécnica de Cataluña

Laurent Porot, laurent.porot@azchem.com

Arizona Chemical BV, a subsidiary of Kraton Corporation

Adriana Martínez Reguer, adriana.martinez@upc.edu

Universidad Politécnica de Cataluña

COMITÉ MATERIALES RECICLADOS

Rey Omar Adame Hernández

Pedro Limón Covarrubias

Eymard Ávila Vázquez

Guillermo Alfredo Flores Cuevas

Sergio Nicolás Rodríguez Navarro

Rodolfo Villalobos Dávila

César Martín López Vázquez

Leonardo Ambrosio Ochoa Ambriz

Luis Enrique Ramírez Soto

Sergio Serment Moreno

Jossue Torres Sotelo

Carlos Humberto Fonseca Rodríguez

Alfonso Díaz Pichardo

RESUMEN

La reutilización y el reciclado de mezclas asfálticas envejecidas genera importantes beneficios ambientales y económicos; por eso en España se han realizado obras con bajas y altas tasas de material fresado de capas asfálticas (incluso superiores al 50%), aunque lo más habitual es incorporar porcentajes entre el 10% y el 30%.

El asfalto envejecido es el principal obstáculo para incrementar el uso del material fresado o RA (que procede del inglés Reclaimed Asphalt) en la producción de mezclas asfálticas recicladas. El asfalto contenido en el RA suele ser mucho más rígido y, por tanto, las mezclas recicladas con alto contenido de RA se perciben como susceptibles a la fisuración.

La elección de un agente rejuvenecedor apropiado permite reducir la viscosidad del asfalto para lograr la trabajabilidad deseada de la mezcla y, además, recuperar las propiedades del ligante envejecido. El objetivo de este estudio se centra en analizar el efecto de diferentes contenidos de rejuvenecedor sobre las propiedades volumétricas y mecánicas de las mezclas asfálticas recicladas con un alto contenido de RA (60%). Se ha desarrollado una campaña experimental que incluye ensayos para medir el módulo dinámico, la sensibilidad al agua y la resistencia a la fisuración. Para esta última propiedad, se ha recurrido al ensayo Fénix, puesto que ha demostrado ser un método práctico y eficiente para caracterizar el comportamiento a fisuración de las mezclas asfálticas a diferentes

ASFÁLTICA 74 13

temperaturas. Además, se han analizado los ligantes a partir de las propiedades empíricas y de las reológicas mediante un reómetro dinámico de corte (DSR); y finalmente se ha realizado una caracterización química con la técnica de espectroscopia infrarroja (FTIR).

INTRODUCCIÓN

La reutilización del material fresado de pavimentos asfálticos (RA) es una técnica que genera beneficios ambientales y económicos; se reduce el uso de materiales vírgenes al reutilizar las capas envejecidas en nuevas capas para firmes, minimizando de este modo la utilización de recursos no renovables (Newcomb et al., 2007).

A medida que el reciclado se vuelve una técnica más frecuentemente empleada, surgen interrogantes acerca de cómo puede afectar al comportamiento de los firmes de carreteras.

El principal factor limitante para reutilizar el RA es el efecto rigidizador del ligante envejecido. El envejecimiento del asfalto es un proceso irreversible, en el que se produce la alteración físicoquímica del ligante debido a la oxidación producida por el aire y a la foto-degradación a causa de la luz ultravioleta. Como resultado, las propiedades del asfalto cambian acompañadas de un incremento de su viscosidad, lo que a su vez aumenta la fragilidad de la mezcla asfáltica y, consecuentemente, su tendencia a fisurarse.

Existen numerosos estudios sobre el envejecimiento, (Porot y Grady, 2016), y muchos investigadores consideran especialmente las técnicas de rejuvenecimiento mediante las cuales conseguir una movilización total del asfalto envejecido y restaurar la flexibilidad de la mezcla asfáltica, (Porot et al., 2014).

El objetivo de este estudio ha sido evaluar las características mecánicas de la mezcla bituminosa con 60% de RA con y sin rejuvenecedor, mediante ensayos de módulo de resiliencia, de tracción indirecta para analizar la susceptibilidad al agua y el ensayo Fénix para evaluar la resistencia a la fisuración, habiéndose comparado los resultados obtenidos con una mezcla de referencia elaborada sin RA. También se han recuperado los asfaltos de las mezclas y se han evaluado sus características químicas, físicas y reológicas.

MATERIALES Y MÉTODOS

Se ha considerado una mezcla asfáltica tipo AC22S. La mezcla de referencia, sin RA, se ha preparado con 4.25% de asfalto convencional 50/70 (sobre mezcla) y árido calizo, habiéndose ajustado su granulometría con el fin de obtener un contenido de vacíos del 4%.

ABRIL-JUNIO 2023 14

Las mezclas recicladas se han fabricado con 60% de RA y con un asfalto más blando, 70/100 para compensar el alto grado de envejecimiento que presentaba el material a reciclar (RA). En la Tabla 1 se presentan las características de todos los ligantes usados en este estudio. El RA se obtuvo del fresado de una capa de rodadura urbana, que contenía 3.0% de asfalto. La corrección de su granulometría consistió en añadir una proporción de áridos vírgenes de tamaño grueso con objeto de reproducir la granulometría fijada con la mezcla de referencia, Figura 1. Para las mezclas recicladas se ha utilizado el rejuvenecedor RP1000, con dotaciones diferentes: 0, 5 y 10% sobre el peso del ligante contenido en el RA. Este rejuvenecedor es de origen orgánico, diseñado especialmente para compensar el efecto negativo del envejecimiento del asfalto presente en el RA. A través del proceso de envejecimiento, el asfalto se vuelve cada vez más rígido y frágil debido a la modificación química que sufre, causada principalmente por un incremento del contenido de asfaltenos y, por lo tanto, de la polaridad del asfalto. El uso de aceites aromáticos puede ayudar a contrarrestar este incremento de asfaltenos mediante un efecto de dilución mecánica. Sin embargo, no es capaz de prevenir la aglomeración de los asfaltenos debido a su alta polaridad. El agente rejuvenecedor orgánico que se usó en este estudio permite dispersar las fracciones altamente polares. Por lo tanto, el principal beneficio de este agente es esperado a bajas temperaturas, al devolver la flexibilidad al material y recuperar su resistencia a la fisuración. Este agente rejuvenecedor, que se obtuvo a partir de recursos renovables (pinos), permite movilizar y restaurar el ligante envejecido. Se ha comprobado experimentalmente que una dotación de agente rejuvenecedor del 5% sobre el peso del ligante envejecido es capaz de restaurar este ligante en 2 grados PG (Superpave Performance Grade). Este efecto es consistente tanto para un asfalto blando como para uno duro, (Porot y Grady, 2016). El aditivo es compatible y miscible con el asfalto, por lo que es efectivo a largo plazo y aún después de haber sufrido un proceso de envejecimiento. Se trata de un producto de color amarillo claro, líquido a temperatura ambiente, con un alto punto de inflamación, lo que garantiza un uso seguro en la planta asfáltica.

Las mezclas recicladas se fabricaron al calentar los áridos vírgenes a 160 °C y el material fresado a 110 °C, y mezclar todos los componentes durante 2 minutos y medio. Se han fabricado series de 6 probetas y las propiedades evaluadas han sido el contenido de vacíos (UNE-EN 12697-8), el módulo dinámico a 20 °C (UNE-EN 12697-26), la resistencia a tracción indirecta en seco y en húmedo a 15 °C (UNE-EN 12697-12), y la resistencia a la fisuración mediante el empleo del ensayo Fénix a 20 °C. Todas las probetas se han preparado mediante una

ASFÁLTICA 74 15

Propiedad Norma UNE EN Unidad Asfalto Mezcla de referencia Asfalto Mezclas recicladas 50/70 70/100 Recuperado del RA Penetración 1426 0.1 mm 59 78 4 Punto de reblandecimiento A&B 1427 ºC 49 47 89

Tabla 1. Características de los asfaltos.

compactación por impacto con 75 golpes por cara, a excepción de aquellas que se han utilizado para evaluar la sensibilidad al agua, que se han compactado con 50 golpes por cara.

El ensayo Fénix consiste en determinar el esfuerzo necesario para fisurar una probeta semicilíndrica, mediante un esfuerzo de tracción en su plano diametral, como se puede observar en la

Figura 2 (Miró

2014;

et al., 2010 y 2013). El esfuerzo de tracción se aplica mediante dos placas sujetas a los anclajes de la prensa y pegadas a la probeta en el plano diametral, a una velocidad constante de desplazamiento del pistón de 1 mm/ min. La probeta presenta una pequeña ranura entre las dos placas para inducir el inicio de la fisuración.

ABRIL-JUNIO 2023 16 pasa (%) tamiz (mm) 100 90 80 70 60 50 40 30 20 10 0 0.01 0.1 1 10 100 mezcla de referencia áridos recuperados del RA

et al.,

Pérez-Jiménez

Figura 1. Granulometría de las mezclas estudiadas.

½ Fma x ¼ Fma x desplazamiento Fma x dM d0.5PM df 0.1 c ar ga (kN) probeta fisura placa de acero

Figura 2. Esquema del ensayo Fénix y curva carga-desplazamiento obtenida.

Durante el ensayo se registra el esfuerzo aplicado en función del desplazamiento. A partir de la curva carga-desplazamiento resultante se han definido una serie de parámetros:

Índice de rigidez a tracción, IRT, que es la pendiente de la curva carga-desplazamiento entre el 25 y el 50% de la carga máxima.

Energía de fractura, GD, que es la integral del área bajo la curva carga-desplazamiento dividida por la superficie de rotura. Índice de tenacidad, IT, que es el producto del área de la curva post-pico por el desplazamiento realizado por la prensa hasta reducir la carga al 50% de la máxima.

Desplazamiento correspondiente al 50% de la carga máxima en la zona post-pico, d0.5PM, parámetro alternativo al IT, que también puede valorar la ductilidad y tenacidad de la mezcla.

Se ha extraído y recuperado el asfalto de las diferentes mezclas de acuerdo con las normas EN 12697-01 y EN 12697-03, respectivamente. Se han determinado la penetración a 25 °C y el punto de reblandecimiento siguiendo las normas EN 1426 y EN 1427, correspondientemente.

Adicionalmente, se han definido otras propiedades a través del reómetro dinámico de corte (DSR), utilizando una placa de 10 mm de diámetro con una muestra de 2.5 mm de espesor. Se ha realizado el ensayo a una frecuencia de 10 rad/seg y en un rango de temperaturas desde -20 hasta 90 °C. De este modo se ha evaluado el comportamiento de los ligantes a altas, intermedias y bajas temperaturas, consiguiendo así una visión de la respuesta de la mezcla en relación con la resistencia a las deformaciones plásticas, la rigidez y la resistencia a la fisuración, respectivamente.

Finalmente, se ha realizado un análisis de espectroscopia infrarroja (FTIR) sobre los diferentes ligantes, originales y recuperados, con objeto de evaluar su grado de oxidación.

RESULTADOS

Ensayos sobre mezclas

Contenido de vacíos y módulo de resiliencia

La Figura 3 muestra el valor medio del contenido de vacíos y del módulo de resiliencia de cada una de las series analizadas. Estos resultados destacan el efecto del RA en la mezcla reciclada, dado que todas las mezclas recicladas incrementan el contenido de vacíos en torno al 2% con respecto a la mezcla de referencia. Al

ASFÁLTICA 74 17

añadir el rejuvenecedor en bajas dotaciones la modificación en el contenido de vacíos es muy pequeña.

Cuando el RA se incorpora a la mezcla, el valor del módulo resiliente aumenta considerablemente, llegando a duplicarlo en el caso de las mezclas recicladas sin rejuvenecedor, lo que pone en evidencia el efecto del asfalto envejecido, que da por resultado una mezcla más rígida. Este efecto ha sido observado por muchos investigadores, aunque no existe un consenso general al respecto (Izaks et al., 2015). Al añadir el rejuvenecedor, se observa un cambio notable en el valor del módulo, que se reduce significativamente con respecto al de la mezcla reciclada sin rejuvenecedor, a pesar de mantener un contenido de vacíos similar. Si se comparan los resultados con la mezcla de referencia, se aprecia cómo las mezclas con el rejuvenecedor muestran módulos más similares.

Resistencia a tracción indirecta

Para analizar la sensibilidad al agua de las mezclas estudiadas, las probetas fabricadas con una energía de compactación de 50 golpes por cara, se han sometido al ensayo de tracción indirecta, en vía seca y húmeda, para determinar la resistencia conservada.

La resistencia a tracción indirecta (RTI) por la vía seca de todas las mezclas estudiadas varía entre 1.52 y 2.42 MPa, y el máximo valor corresponde a la mezcla reciclada sin rejuvenecedor, como se puede apreciar en la Figura 4. La RTI por la vía húmeda muestra una tendencia similar a la presentada en la vía seca, que varía entre 1.38 y 2.18 MPa; y nuevamente la mayor resistencia corresponde a las mezclas recicladas sin rejuvenecedor. El efecto del rejuvenecedor en todos los casos hace disminuir tanto la resistencia por la vía seca como por la vía húmeda.

ABRIL-JUNIO 2023 18

Figura 3. Contenido de vacíos y resultado de módulo resiliente a 20 °C.

mezcla ref 60% RA 60% RA + 5% rej. 60% RA + 10% rej. 12000 10000 8000 6000 4000 2000 0 0 1 2 3 4 5 6 7 8 módul o (MP a) huec os (%) módulo huecos

A pesar de las diferencias encontradas entre los valores de RTI de cada serie, todos los grupos cumplen la especificación mínima para la resistencia conservada (80%), y se destaca que la mezcla con el 10% de rejuvenecedor alcanza el mismo valor que la mezcla de referencia.

Ensayo Fénix

En la Figura 5 se presentan los parámetros que se obtuvieron del ensayo Fénix: índice de rigidez a tracción (IRT) y desplazamiento correspondiente al 50% de la carga máxima en la zona post-pico (d0.5PM), a 20 °C. Estos parámetros representan indicadores que permiten evaluar el incremento de rigidez y la pérdida de ductilidad que pueden experimentar las mezclas recicladas elaboradas con un alto porcentaje de RA.

Esta figura muestra que el índice de rigidez a tracción experimenta un ascenso notable con respecto al de la mezcla de referencia, lo que pone en evidencia el efecto del material envejecido añadido a las mezclas recicladas. En cambio, al incorporar el rejuvenecedor a las mezclas recicladas disminuye su rigidez, tendiendo a valores similares a los de la mezcla de referencia, que sigue una evolución muy parecida a la del módulo dinámico.

En cuanto al desplazamiento al 50% de la carga máxima en la zona post-pico, se observa que la mezcla reciclada presenta una menor ductilidad, del orden de la mitad del valor de la mezcla de referencia. Al incorporar el rejuvenecedor, esta diferencia de ductilidad se atenúa, al bajar de un 50% a 35%.

Ambos parámetros permiten confirmar que al aumentar el contenido de rejuvenecedor se reduce la rigidez y aumenta la ductilidad de las mezclas recicladas.

Si se consideran los criterios propuestos para el uso del ensayo Fénix en el diseño de mezclas asfálticas tipo AC (Pérez-Jiménez et al., 2014), se comprueba que todas las mezclas recicladas cumplen con el valor mínimo propuesto de IRT, igual a 2.5 kN/mm. En cuanto a la ductilidad, sólo la mezcla de referencia cumpliría con el valor especificado de d0,5PM para mezclas dúctiles (1 mm), aunque cualquiera de las mezclas recicladas cumpliría con el valor

ASFÁLTICA 74 19

100 80 60 40 20 0 3.0 2.5 2.0 1.5 1.0 0.5 0 mezcla ref 60% RA 60% RA + 5% rej. 60% RA + 10% rej. r esis t encia c onservada (%) r esis t encia a trac ción indir ecta (MP a) RTI sec RTI hum RTI sec RTI hum Resist. cons. RTI RTI Resis

Figura 4. Resistencia a tracción indirecta vía seca, húmeda y conservada a 15 °C.

mínimo admisible de 0.4 mm, tendiendo al valor correspondiente a las mezclas dúctiles a medida que se aumenta el contenido de rejuvenecedor.

Figura 5. Índice de rigidez a tracción (IRT) y desplazamiento correspondiente al 50% de la carga máxima en la zona post-pico (d0,5PM). Ensayo Fénix a 20 °C.

Ensayos sobre los ligantes

Ensayos empíricos: penetración y punto de reblandecimiento

La Figura 6 muestra los resultados de las propiedades evaluadas según la normativa EN 12591 (Asfaltos y ligantes asfálticos. Especificaciones de betunes para pavimentación). Como se puede apreciar, el asfalto del RA tiene una penetración muy baja, de 4 décimas de mm y un punto de reblandecimiento muy alto, de 89 °C. En cuanto al asfalto de la mezcla reciclada sin rejuvenecedor, elaborada con un asfalto 70/100 y 60% de RA, la penetración del asfalto recuperado apenas alcanza las 10 décimas de mm. En este caso, el uso de un asfalto blando por sí sólo no resulta suficiente para conseguir unas propiedades aceptables. En el caso de la mezcla de referencia, preparada con un asfalto 50/70, se observa que el asfalto recuperado ha mostrado un grado PG menos que el asfalto virgen. Este es un hecho frecuente, puesto que después del mezclado el asfalto suele endurecerse en el orden de un grado. Las mezclas con el agente rejuvenecedor, preparadas con el asfalto 70/100 y 60% de RA, por su parte, presentan aproximadamente un grado más duro que el asfalto 35/50, por lo que se puede deducir que la mezcla se comporta como si se hubiera elaborado con un asfalto 35/50. Los resultados son muy consistentes con estudios anteriores realizados con este mismo aditivo (Porot et al., 2014).

ABRIL-JUNIO 2023 20

mezcla ref 60% RA 60% RA + 5% rej. 60% RA + 10% rej. d 0.5 PM mezclas admisibles d 0.5 PM mezclas dúctiles IRT mínimo 20 18 16 14 12 10 8 6 4 2 0 IRT (kN/mm) d 0.5 PM (mm) 2.0 1.6 1.2 0.8 0.4 0.0 IRT d 0.5 (mm)

Ensayos reológicos: reómetro dinámico de corte (DSR)

Un análisis más profundo llevado a cabo con el DSR, cuyos resultados se recogen en la Figura 7, permite disponer de las curvas maestras de los asfaltos extraídos de las cuatro mezclas y del RA. El asfalto de la mezcla reciclada es muy rígido, a pesar de haberse fabricado la misma con un asfalto blando 70/100. Los asfaltos de las mezclas con rejuvenecedor mostraron un comportamiento aceptable, aproximándose al de la mezcla de referencia. A altas temperaturas, el módulo de corte G* de estas últimas es mucho mayor, lo que beneficia la resistencia a las deformaciones plásticas, mientras que a bajas temperaturas los resultados son muy parecidos a los de la mezcla de referencia. Es importante destacar que la pendiente de las curvas es inferior a la de la curva de referencia, indicando así una menor susceptibilidad a las variaciones de la temperatura.

Los marcadores destacados en negrita representan el parámetro de transición (cross-over), un indicador del comportamiento a temperaturas intermedias. Este parámetro también es conocido como “el indicador de la transición del comportamiento viscoso a elástico”, también conocido como VET por sus siglas en inglés (Porot y Eduard, 2016). El VET se define cuando el módulo de almacenamiento (componente elástica del módulo complejo) se iguala al módulo

ASFÁLTICA 74 21 1.00E+09 1.00E+08 1.00E+07 1.00E+06 1.00E+05 1.00E+04 1.00E+03 -30 °C -10 °C 10 °C 30 °C 50 °C 70 °C 90 °C curva maestra IG*I (10 rad/s) RA mezcla ref. 60% RA 60% RA + 10% rej. 60% RA + 5% rej. IG*I, Pa

Figura 6. Propiedades del asfalto de acuerdo con EN 12591.

Figura 7. Curvas DSR para los ligantes de las mezclas y del RA.

60% RA + 10% rej. 60% RA + 5% rej. mezcla 60% RA RA penetración at 25°C x0.1mm mezcla ref punto de reblandecimiento °C penetración vs. punto de reblandecimiento Bit 70/100 Bit 50/70 35/70 20/30 40 °C 50 °C 60 °C 70 °C 80 °C 90 °C 1000 100 10 1

de pérdida (componente viscosa), G’=G’’, o bien cuando el ángulo de fase δ es igual a 45°. La temperatura de transición está relacionada con la rigidez del material, mientras que el módulo de transición está relacionado con la susceptibilidad térmica. Como puede verse, el asfalto del RA es muy duro, con una temperatura de transición superior a 40 °C, mientras que el de la mezcla de referencia tiene una temperatura de transición en torno a 10 °C. El asfalto de la mezcla reciclada sin rejuvenecedor también es muy duro a pesar de haberse empleado el asfalto blando 70/100. En cambio, el uso del agente rejuvenecedor mejora el comportamiento de las mezclas recicladas con una temperatura de transición de 20 °C cuando la dotación del aditivo es del 10%. A su vez, el módulo de transición de los asfaltos de las mezclas recicladas es similar para todas ellas, lo cual pone en evidencia la menor susceptibilidad térmica en comparación con la de la mezcla de referencia y favorece así la resistencia a la formación de roderas de las mezclas.

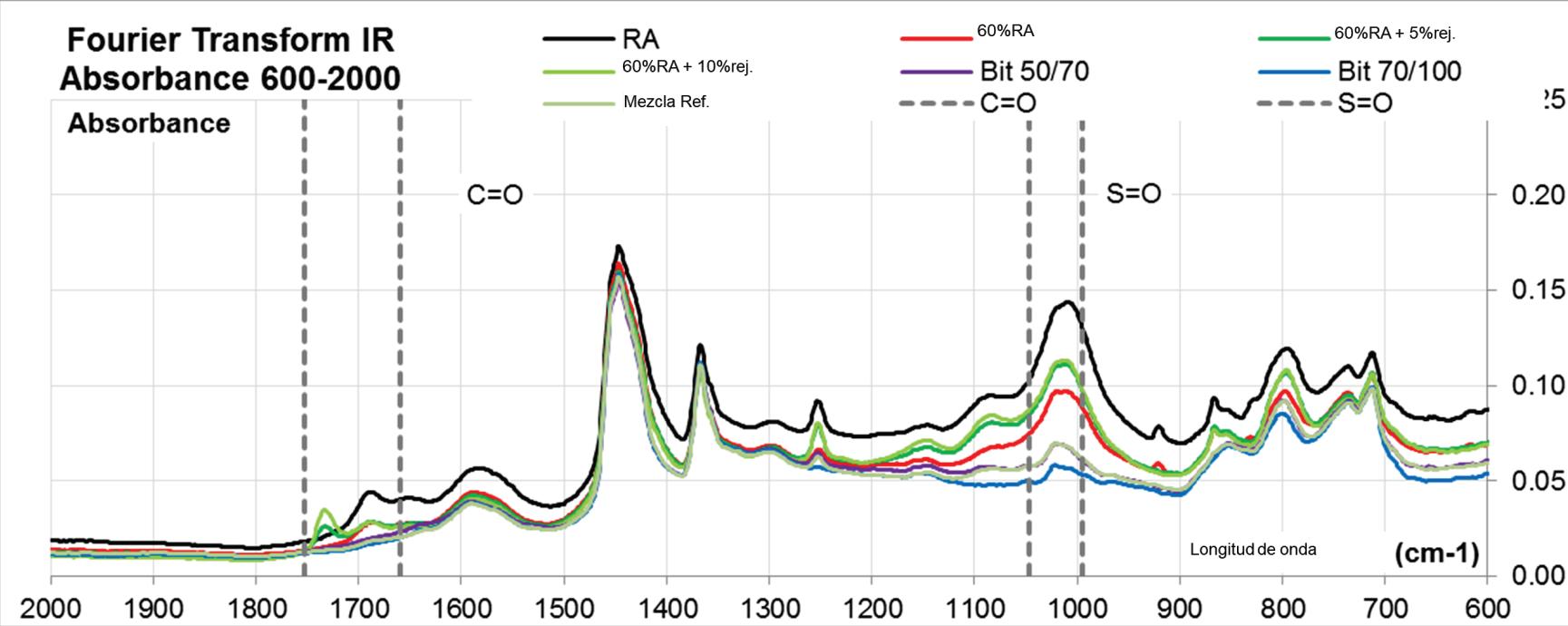

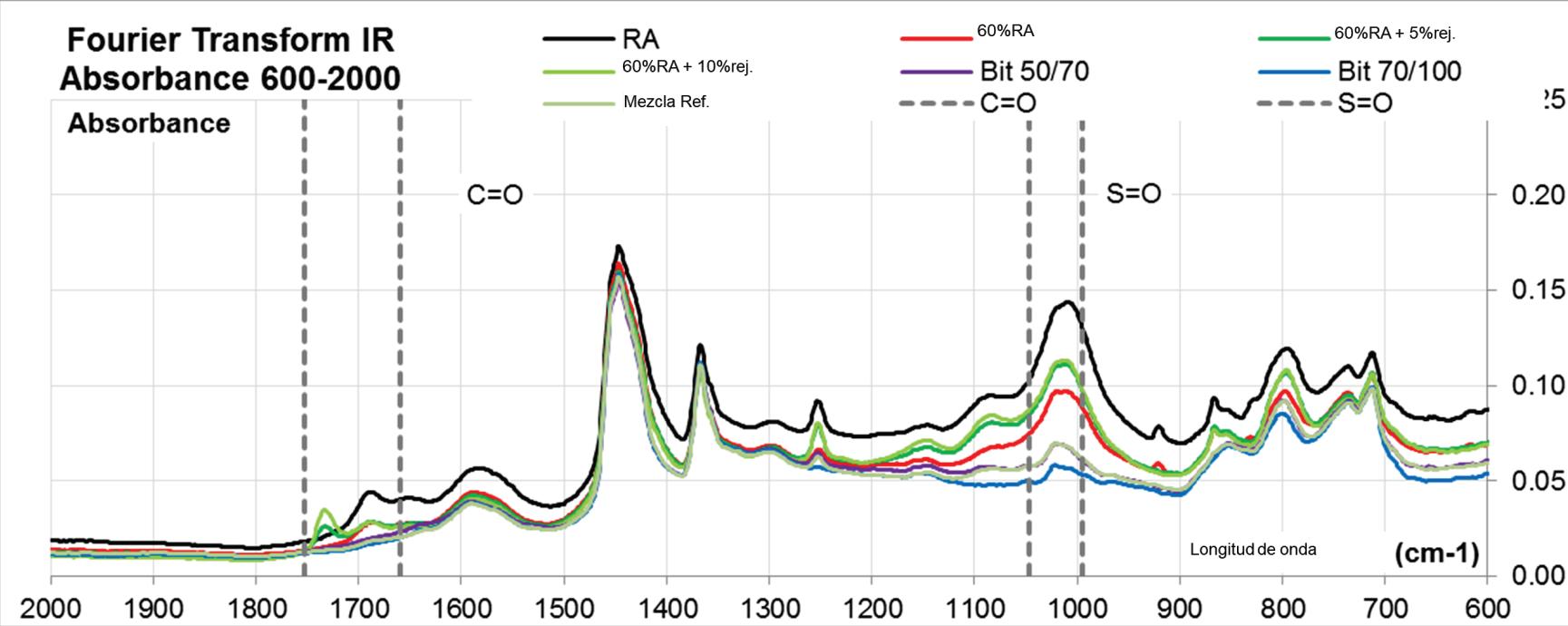

Caracterización química: espectroscopia infrarroja (FTIR) Adicionalmente, se ha realizado un análisis de espectroscopia infrarroja con transformada de Fourier o FTIR. Está técnica es muy útil para evaluar el grado de oxidación basándose en la cantidad de grupos carbonilo C=O y sulfóxido S=O observados en las muestras analizadas. La Figura 8 muestra el espectro completo de FTIR, donde se observa que los diferentes espectros son similares con excepción clara de los grupos carbonilo C=O y sulfóxido S=O. Estos dos grupos son los indicadores de la oxidación; y tal como lo indican otros investigadores, dependen de la resistencia al envejecimiento de los asfaltos empleados (Querol y Del Pozo, 2011). En este estudio, se destacan los mayores picos en las muestras con RA, mientras que el asfalto virgen prácticamente no presenta picos o muestra picos muy limitados. En el caso de las mezclas con agente rejuvenecedor, se observa un pico adicional, típico en la huella de este producto, que se ubica entre las longitudes de onda de 1760 y 1720 en el área de los carbonilos.

ABRIL-JUNIO 2023 22

0.25 0.20 0.15 0.10 0.05 0 RA 60% RA + 10% rej. mezcla ref 60% RA Bit 50/70 C=0 60% RA + 5% rej. Bit 70/100 S=0 Transformada de Fourier IR absorbancia 600-2000 2000 1900 1800 1700 1600 1500 1400 1300 1200 1100 1000 900 800 700 600 absorbancia C=0 S=0 (cm-1) longitud de onda

Figura 8. Espectros FTIR completos (tres gráficos).

Los resultados del FTIR pueden analizarse aún más de un modo semicuantitativo mediante la comparación relativa de los picos usando los índices para el carbonilo y el sulfóxido (ICO e ISO). Este análisis puede aplicarse también para el asfalto con rejuvenecedor con el pico observado en el área de carbonilo (RP1000). La Tabla 2 recoge estos índices. Los mayores valores de ICO se han obtenido para las mezclas con rejuvenecedor. La diferencia entre el ICO de las mezclas con diferente contenido de rejuvenecedor es similar al valor del ICO de la mezcla de referencia sin RA. Además, se aprecia que las diferencias entre el índice RP1000 de las mezclas con rejuvenecedor mantienen la misma proporción que la dosificación de rejuvenecedor utilizada.

ASFÁLTICA 74 23

Indicador RA Mezcla reciclada 60% RA sin rej. Mezcla reciclada 60% RA + 5% rej. Mezcla reciclada 60% RA + 10% rej. 50/70 70/100 Mezcla de referencia ICO 0.06 0.02 0.05 0.07 -0.01 -0.02 -0.01 ISO 0.17 0.11 0.14 0.14 0.07 0.05 0.07 RP1000 - - 0.03 0.06 - -0.05 0.04 0.03 0.02 0.01 0.00 wavenumber (cm-1) 1760 1740 1720 1700 1680 1660 1640 1620 1600 RA control mix ref mix mix 1 Bit 50/70 C=0 mix 2 Bit 70/100 S=0 Transformada de Fourier IR absorbancia 1600-1800 ICO 0.15 0.10 0.05 0.00 RA control mix ref mix mix 1 Bit 50/70 C=0 mix 2 Bit 70/100 S=0 Transformada de Fourier IR absorbancia 900-1100 ISO wavenumber (cm-1) 1060 1040 1020 1000 980 960 940 920 900 S=0 absorbancia C=0 absorbancia

Tabla 2. Índices de FTIR.

CONCLUSIONES

Este estudio se ha enfocado en el efecto del agente rejuvenecedor sobre las mezclas asfálticas recicladas con 60% de RA, basado tanto en la caracterización de la mezcla asfáltica como en las propiedades de los ligantes vírgenes y recuperados de las mezclas. Se ha usado un rejuvenecedor orgánico en dos contenidos diferentes y los resultados obtenidos se han comparado con los de una mezcla sin RA y con los de una mezcla con RA sin rejuvenecedor.

Los resultados obtenidos sobre las mezclas mediante la determinación del módulo de resiliencia, la evaluación de la sensibilidad al agua y el ensayo Fénix muestran el efecto positivo del agente rejuvenecedor, puesto que éste consigue restaurar el módulo y la ductilidad de la mezcla con RA en comparación con la mezcla reciclada sin rejuvenecedor.

En cuanto a la evaluación de los ligantes, también se ha confirmado el efecto beneficioso del rejuvenecedor tanto sobre las propiedades convencionales (penetración y punto de reblandecimiento), como sobre las propiedades reológicas (DSR). El análisis de los parámetros de transición ha permitido un enfoque de gran interés para caracterizar tanto el efecto del RA en la mezcla como el del agente rejuvenecedor.

REFERENCIAS

D. Newcomb, R. Brown, J. Epps, Designing HMA mixtures with high RAP content. A practical guide. Quality improvement series 124. National Asphalt Pavement Association, Lanham, MD., 2007.

L. Porot y W. Grady, Effectiveness of a bio-based additive to restore properties of aged asphalt binder, in ISAP 2016 Symposium, Jackson Hole, 2016.

L. Porot, R. Severance, J. Felipo y J. R. López, Empleo de rejuvenecedores en reciclado de mezclas bituminosas, Asfalto y Pavimentación, Número 14, Volumen IV, pp. 39-49, 2014.

R. Miró, A. Martínez, F. Pérez-Jiménez y R. Botella, Analysis of cracking resistance of bituminous mixtures using Fenix test, Construction and building materials, Vol. 59, pp. 32-38, 2014.

F. Pérez-Jiménez, G. Valdés, R. Miró, A. Martínez y R. Botella, Fénix Test. Development of a new test procedure for evaluating cracking resistance in bituminous mixtures, Transport Research Record, Vol. 2181, pp. 26-43, 2010.

F. Pérez-Jiménez, R. Botella, A. Martínez y R. Miró, Analysis of the mechanical behaviour of bituminous mixtures at low temperatures, Construction and building materials, Vol. 46, pp. 193-202, 2013.

R. Izaks, V. Haritonovs, I. Klasa, M. Zaumanis, Hot mix asphalt with high RAP content. 1st International Conferenece on structural integrity, Procedia Engineering 114, pp. 676-684, 2015.

F. Pérez-Jiménez, R. Botella, A. Martínez y R. Miró, Criterios y especificaciones para el uso del ensayo Fénix en el diseño de mezclas bituminosas tipo AC, in IX Jornada Nacional ASEFMA 2014, Madrid, 2014.

L. Porot y P. Eduard, Addressing asphalt binder aging through the viscous to elastic transition, in ISAP Symposium, Jackson Hole, 2016.

N. Querol y J. Del Pozo, Las 10 grandes respuestas sobre reciclado, Asfalto y Pavimentación, Número 3, Volumen I, pp. 33-41, 2011.

ABRIL-JUNIO 2023 24

LA RELEVANCIA DE LA RELACIÓN FILLERASFALTO EN MEZCLAS ASFÁLTICAS DE GRANULOMETRÍA DENSA DE ALTO DESEMPEÑO, Y LOS LÍMITES ESTABLECIDOS PARA DISEÑO

Carlos Alberto Jiménez García P.A.C.C.S.A. INGENIERÍA, Tlalnepantla de Baz, México c.jimenez830301@gmail.com

Horacio Delgado

Jaime Eduardo Ángeles

Francisco Ramos

Carlos Alberto Jiménez García

Freddy Sánchez

José Jorge López Urtusuástegui

Carlos Orlando Gaona Rauda

INTRODUCCIÓN

En el año 2008, la Asociación Mexicana del Asfalto (AMAAC) emitió el primer documento en México para diseño de mezclas asfálticas de granulometría densa de alto desempeño (en adelante, mezclas asfálticas). Dicho documento tuvo por denominación PA-MA 01/2008 y desde su primera edición hasta la actualidad (ya se han emitido las versiones 2011 y 2013), el objetivo de este protocolo de diseño siempre ha sido proveer la información necesaria y la metodología para elaborar diseños de mezclas asfálticas de la mejor calidad posible. Más tarde, en 2021, la Secretaría de Comunicaciones y Transportes (SCT, hoy SICT) emitió el manual M⋅MMP⋅4⋅05⋅046/21, una guía para el diseño de mezclas asfálticas de granulometría densa de alto desempeño cuya finalidad también es el diseño de mezclas asfálticas de excelente calidad.

Al revisar los documentos PA-MA 01/2013 y M⋅MMP⋅4⋅05⋅046/21 es posible apreciar que la última columna de la Tabla 1 que establece los parámetros volumétricos a cumplir, hace referencia a la relación filler-asfalto con que debe contar una mezcla asfáltica para considerar que el diseño de la misma es adecuado; el rango de valores ha permanecido sin cambio desde la primera edición de la publicación del documento emitido por la AMAAC, y ha sido confirmado en el manual emitido por la SICT, por lo que es interesante preguntarse ¿por qué este rango de valores ha permanecido invariable con el pasar de los años?

29

ASFÁLTICA 74

COMITÉ CONTROL DE CALIDAD Y SUPERVISIÓN

Antes de analizar por qué el rango de la relación filler-asfalto no ha cambiado, merece el esfuerzo formular la pregunta: ¿esta relación en verdad es un parámetro volumétrico? Además, una vez encontrada la respuesta, se hace necesario responder a otra cuestión más: ¿cuál es la influencia de esta relación dentro del diseño de la mezcla asfáltica?

MARCO TEÓRICO

Lo primero que se debe entender de la relación filler-asfalto (Dp) es que no representa ningún volumen dentro de la mezcla asfáltica compactada, por lo tanto, no es un parámetro volumétrico; lo siguiente es resolver la incógnita: ¿qué representa en realidad el índice Dp? Para dar respuesta a esto de manera práctica, basta con observar la mezcla asfáltica durante la etapa de diseño, ya que es en esta etapa en la cual es posible apreciar la apariencia de la mezcla, y también es posible estimar la manejabilidad de la misma.

En esencia, durante el diseño de una mezcla asfáltica, el contenido de material que pasa el tamiz con una abertura de 0.075 mm se mantiene constante (toda vez que se ha fijado la estructura mineral de la mezcla a diseñar), y lo que varía es el contenido de asfalto; por lo que es sencillo observar que, con el incremento de asfalto, la mezcla es más rica en asfalto, lo cual puede ser medido en términos numéricos a través de la relación filler-asfalto.

ABRIL-JUNIO 2023 30

4

Nivel de tránsito EE x106 Densidad requerida (% de la gravedad especifica teórica máxima-Gmm) Vacíos de agregado mineral mínimo en % - VMA Vacíos llenos de asfalto en % Relación fillerasfalto Nivel de compactación giratoria Tamaño nominal (mm) Nini Ndis Nmax 37.5 25 19 12.5 9.5 < 0.3 ≤ 91.5 96 ≤ 98 11.0 12.0 13.0 14.0 15.0 70-80 0.6-1.2 0.3 a 3 ≤ 90.5 65-78 3 a < 30 ≤ 89 65-75 ≥ 30 Valores

Tabla 1. Requisitos volumétricos indicados en PA-MA 01/2013 y en M⋅MMP⋅

⋅

05

⋅046/21 para el diseño de mezclas asfálticas de granulometría densa de alto desempeño.

de los parámetros volumétricos necesarios para el diseño óptimo de una mezcla asfáltica de granulometría densa.

Material más fino que el tamiz con abertura de 0.075 mm (filler), % Contenido de asfalto respecto a la masa de la mezcla, Pb % Contenido de asfalto efectivo, Pbe % Relación filler-asfalto, Dp 7.8 4.80 3.83 2.04 5.20 4.23 1.84 5.60 4.64 1.68 6.00 5.04 1.55

Tabla 2. Ejemplo del comportamiento de la relación filler – asfalto en una mezcla asfáltica con tamaño nominal de 12.5 mm.

Al analizar la tabla anterior, se aprecia que, con el incremento en el contenido de asfalto, se logra una reducción en el índice Dp De acuerdo a los manuales y guías de diseño, el índice Dp se obtiene con la expresión:

���������������� = ��������0 075

Donde:

Dp = Relación filler-asfalto

������������������������

P0.075= Material pétreo más fino que el tamiz con abertura de 0.075 mm (filler), %

Pbe= Porcentaje de asfalto efectivo, %

Una vez que se ha entendido el comportamiento del índice Dp en términos numéricos, se hace necesario comprender su utilidad en la obra. De acuerdo al manual MS-2 del Asphalt Institute, la relación filler-asfalto es una propiedad que hace referencia a la trabajabilidad de las mezclas asfálticas, en donde valores bajos del índice Dp representan mezclas difíciles de compactar, ya que literalmente se desplazan bajo la acción de los rodillos de compactación. Para evitar ese desplazamiento se debe obtener mayor rigidez en la mezcla, lo cual se logra al incrementar la cantidad de filler, pero una vez que se excede el contenido de este material y se tienen valores muy altos del índice Dp, durante el proceso de densificación de la capa asfáltica, la mezcla exhibe problemas de formación de múltiples grietas (pequeñas), ocasionadas principalmente por un exceso de esfuerzos de tensión producidos por la propia acción de compactación de la capa que se construye.

Al comprender el concepto de relación filler-asfalto se hace evidente que esta propiedad tiene una particular relevancia en el diseño de mezclas asfálticas, y es claro que no solo se trata de un parámetro más a cumplir.

CONGRUENCIA DEL RANGO DE LA RELACIÓN FILLER-ASFALTO INDICADA EN PA–MA 01/2013 Y M⋅MMP⋅4⋅05⋅046/21, CON VALORES OBTENIDOS DURANTE EL DISEÑO DE MEZCLAS ASFÁLTICAS

Una mezcla asfáltica debe ser diseñada tomando en cuenta diversos factores, por ejemplo, la posición que ha de ocupar la capa asfáltica dentro de la estructura del pavimento, ya que no es lo mismo diseñar una mezcla asfáltica para una capa de renivelación, que una mezcla a emplear como base asfáltica; por esta razón, desde el inicio, el diseñador debe tener claro qué busca de la estructura mineral de la mezcla asfáltica.

31 ASFÁLTICA 74

El documento PA-MA 01/2013 distingue dos tipos de granulometría densa: la densa fina (dense/fine-graded o DFG) y la densa gruesa (dense/coarse-graded o DCG). A partir de esta distinción es que el diseñador puede optar por algún tipo de granulometría en particular. La Tabla 3 y la Figura 1 describen la distinción de granulometrías densas.

2.36 mm

Hasta 53% de material retenido en tamiz 2.36 mm

puntos de control AMAAC límites SCT frontera DFG y DCG

DFG

DCG

≥ 47% pasa tamiz 4.75mm ∴

DFG

> 53% se retiene en tamiz 4.75mm ∴ DCG

Al decidir el tipo de granulometría a emplear en el diseño, comienzan a tomar importancia dos aspectos, por un lado, la cantidad de filler que requiere la mezcla, y por otro lado, la cantidad de asfalto necesario para que la mezcla cumpla con los parámetros volumétricos solicitados en los documentos que indican las características de calidad de la mezcla asfáltica

ABRIL-JUNIO 2023 32

Tamaño nominal de la mezcla (TN) Granulometría fina (DFG) Observación 37.5 mm ≥ 47% pasa tamiz 9.50 mm Hasta 53% de material retenido en tamiz 9.50 mm 25.0 mm ≥ 40% pasa tamiz 4.75 mm Hasta 60% de material retenido en tamiz 4.75 mm 19.0 mm ≥ 47% pasa tamiz 4.75 mm Hasta 53% de material retenido en tamiz 4.75 mm 12.5 mm ≥ 39% pasa tamiz 2.36 mm Hasta 61% de material retenido en tamiz 2.36 mm 9.5 mm ≥ 47% pasa tamiz

Tabla 3. Definición de mezclas de granulometría densa fina (DFG).

Figura 1. Representación gráfica de una granulometría densa fina (DFG) y una granulometría densa gruesa (DCG) para el tamaño nominal de 19.0 mm.

0.075 0.150 0.300 0.600 1.180 2.360 4.750 9.500 12.50 19.00 25.00 100 90 80 70 60 50 40 30 20 10 0 por c entaje que pasa el tamiz abertura del tamiz (mm)

(como: especificaciones particulares, normas de la SICT, manuales y guías de otros países, etc.).

En la Tabla 4 se presentan los resultados obtenidos del índice Dp para cuatro proyectos en los cuales fue requerido elaborar un diseño de mezcla asfáltica (para todos los casos, se cumplen las propiedades volumétricas indicadas en PA-MA 01/2013 y M MMP 4 05 046/21).

Tabla

Al analizar la información de la Tabla 4 es posible notar que en ningún caso se cumple con la relación filler-asfalto indicada en los documentos emitidos por la AMAAC y la SCT; y es cuando surge la pregunta: ¿estos diseños han sido efectuados de manera adecuada?

Para responder a la pregunta, lo primero que debe revisarse es el tamaño nominal de la mezcla asfáltica, y enseguida se debe identificar si la mezcla corresponde con una DFG o una DCG. Si bien, el documento PA-MA 01/2013 menciona que existen dos tipos de granulometrías densas, y para cada tamaño nominal menciona cuál es la frontera entre un tipo de granulometría y otro; no menciona que el tamiz de referencia para hacer la distinción corresponde al “tamiz de control primario” (PCS por sus siglas en inglés), dato que es importante para definir de manera apropiada el rango de la relación filler-asfalto recomendable para el diseño de una mezcla asfáltica.

De acuerdo al manual MS-2 del Asphalt Institute, para estructuras granulométricas que pasan por debajo del PCS, el rango permisible del índice Dp puede ser incrementado al de 0.8-1.6; por lo que para mezclas de granulometría densa gruesa, un índice Dp en el rango de 0.6-0.79 puede representar una mezcla difícil de compactar, ya que esta tendería a desplazarse durante el proceso de densificación en obra, en tanto que una mezcla con índice Dp en el rango de 1.21-1.6 no debería presentar problemas durante el proceso de compactación.

33 ASFÁLTICA 74

Proyecto TN, mm Retiene tamiz 4.75 mm, % P0.075, % Pb, % Pbe, % Dp 01-2/21 19.0 57 6.9 5.80 4.72 1.46 01-10/22 19.0 58 7.8 5.90 4.96 1.57 01-7/22 19.0 56 7.2 5.70 4.60 1.57 02-7/22 19.0 56 7.2 5.80 4.63 1.56

4. Resultados del índice Dp, para el diseño de mezclas asfálticas, en distintos proyectos.

También, según lo establecido en la guía de diseño de mezclas asfálticas en caliente, emitida por la National Cooperative Highway Research Program (NCHRP), el rango permisible del índice Dp debe ser de 0.8-1.6, y solo puede ser reducido bajo una situación particular. De acuerdo a lo anterior, sin importar el tipo de granulometría densa, el rango del índice Dp debe ser 0.8-1.6, dejando de lado el rango mencionado en la Tabla 1.

ACEPTACIÓN O RECHAZO DEL DISEÑO DE UNA MEZCLA ASFÁLTICA, DEBIDO AL VALOR MEDIDO DE LA RELACIÓN FILLER–ASFALTO

En general, una vez que la empresa constructora presenta el informe de diseño de la mezcla asfáltica a la supervisión, esta última debe verificar el diseño y reportar sus observaciones para indicar la razón de la aceptación o el rechazo; y es frecuente que el informe de diseño sea regresado y no aceptado, haciendo referencia a que el índice Dp no se encuentra dentro del rango admisible (indicado en: la especificación particular de la obra, en PA-MA 01/2013, o en M⋅MMP⋅4⋅05⋅046/21), aun cuando las propiedades volumétricas de la mezcla y el resultado de los ensayos de desempeño sean adecuados.

Frecuentemente, la supervisión manifiesta que para la aceptación del diseño de la mezcla asfáltica debe cumplirse con todo lo establecido en la especificación particular de la obra (lo cual es razonable); sin embargo, no cuenta con un argumento técnico válido para rechazar el diseño presentado por la contratista; esta situación genera una controversia, por una parte la empresa constructora menciona que una vez construida la capa asfáltica, esta cumplirá con el desempeño indicado en la E.P. de la obra, pero la empresa de supervisión continuará sin aceptar el diseño por el incumplimiento del índice Dp, y en el mejor de los casos la Dependencia o Concesionaria aceptará el diseño de la mezcla, aplicando una sanción al precio (para la construcción de la capa asfáltica) pactado en el contrato de obra.

Debido a que las especificaciones particulares de una obra son contractuales, estas tienen que ser cumplidas de manera cabal; sin embargo, cuando parte de una E.P. es inadecuada (en este caso el rango del índice Dp), hay dos momentos significativos para establecer qué es posible o no cumplir de ella. El primer momento ocurre durante la junta de aclaraciones previa a la licitación de la obra, y el segundo tiene lugar durante la revisión del proyecto por parte de la supervisión. En ambos momentos debe ser posible aclarar ante la Dependencia o Concesionaria, que el índice Dp debe ser ajustado a un rango más adecuado (0.8-1.6, en lugar de 0.6-1.2).

ELEMENTOS QUE INTERVIENEN EN EL VALOR OBTENIDO DE LA RELACIÓN FILLER-ASFALTO

Es importante entender que existen características de los agregados pétreos que tienen una influencia significativa en el contenido óptimo de cemento asfáltico de una mezcla; entre estas características destacan: las gravedades específicas (bruta y aparente) y absorción, el contenido de material más fino que el tamiz con abertura de 0.075 mm, y el arreglo de la estructura granulométrica.

Se puede precisar que, mientras más denso (con mayor gravedad especifica bruta) es un material, el porcentaje de asfalto óptimo tiende a ser menor; en tanto que un material menos

ABRIL-JUNIO 2023 34

denso (con menor gravedad especifica bruta) tiende a requerir un mayor porcentaje de cemento asfáltico para lograr cumplir con las características volumétricas establecidas en especificaciones particulares, guías, y manuales de diseño de mezclas asfálticas. La absorción es de suma importancia, ya que mientras más absorción presente el material pétreo, mayor será el porcentaje de asfalto absorbido (Pba) en la mezcla, y una vez determinado el contenido de asfalto óptimo (Pb óptimo), el porcentaje de asfalto efectivo (Pbe) será reducido de manera notoria.

La cantidad de filler influye de manera directa en el resultado obtenido del índice Dp, y esta cantidad de filler está íntimamente ligada a la estructura granulométrica de la mezcla asfáltica, ya que se debe buscar un balance entre la cantidad de grava, arena y material fino para reducir (o aumentar) la cantidad de vacíos en el agregado mineral (VMA), y de esta manera obtener las propiedades volumétricas, de desempeño, y mecánicas deseadas en la mezcla asfáltica.

Se debe precisar que la cantidad de filler permisible en la mezcla asfáltica, se limita en función del tamaño nominal de la granulometría a utilizar; por lo que sin haber comenzado a trabajar en el diseño de una mezcla asfáltica, ya se puede saber cuáles son los porcentajes de asfalto efectivo (Pbe) necesarios para cumplir con el índice Dp Un ejemplo de esto se muestra en la Tabla 5

Tabla 5. Rango de Pbe para cumplir con la relación filler-asfalto indicada en la Tabla 1, para una mezcla con tamaño nominal de 19 mm.

Material más fino que el tamiz con abertura de 0.075 mm (filler), %

Porcentaje de asfalto efectivo, Pbe %

Al analizar la tabla anterior, se puede establecer que el responsable del diseño de la mezcla asfáltica debería tener una tendencia muy marcada hacia reducir la cantidad de asfalto en la mezcla para llegar a un diseño óptimo; sin embargo, al llegar al Pbe mínimo aceptable para cumplir con el índice Dp = 1.2, ya no es posible optimizar más el consumo de asfalto.

35 ASFÁLTICA 74

Máximo para Dp = 0.6 Mínimo para Dp = 1.2 2.0 3.33 1.67 3.0 5.00 2.50 4.0 6.67 3.33 5.0 8.33 4.17 6.0 10.00 5.00 7.0 11.67 5.83 8.0 13.33 6.67

Al realizar la comparación entre la cantidad de filler y el contenido de asfalto efectivo necesario para cumplir con el índice Dp considerando el rango de 0.8-1.6, se tiene lo que muestra la Tabla 6

Tabla 6. Rango de Pbe para cumplir con la relación filler-asfalto indicada en el manual de diseño de mezclas asfálticas emitido por el Asphalt Institute, y la guía de diseño de mezclas asfálticas en caliente publicada por NCHRP; para una mezcla con tamaño nominal de 19 mm.

Material más fino que el tamiz con abertura de 0.075 mm (filler), %

Al observar la Tabla 6 es claro que el diseñador de la mezcla asfáltica puede optimizar el contenido de cemento asfáltico para que una mezcla cumpla con las propiedades volumétricas, de desempeño y mecánicas solicitadas en la E.P. de una obra.

El análisis realizado en las Tablas 5 y 6, solo corresponde a la comparación entre la cantidad de filler, y el porcentaje de asfalto efectivo (Pbe) para cumplir con el índice Dp; sin embargo, se debe recordar que el porcentaje de asfalto a emplear (Pb) es mayor que el Pbe, y, por lo tanto, el Pb se encontrará en función de la densidad y la absorción del material pétreo.

Otro aspecto a recordar es que la cantidad de filler en la mezcla asfáltica depende de la composición granulométrica que el responsable del diseño estime como apropiada para obtener las propiedades requeridas por una especificación particular; y que reducir la cantidad de filler no necesariamente significa optimizar el consumo de cemento asfáltico.

CONCLUSIÓN

Como ya se comentó, la relación filler-asfalto no es una propiedad volumétrica de la mezcla asfáltica, pero si es un indicador fundamental para conocer su trabajabilidad y otras propiedades; por esta razón es importante diseñar mezclas asfálticas en las cuales el índice Dp se encuentre dentro de un rango aceptable.

36 ABRIL-JUNIO 2023

Porcentaje

Máximo para D p = 0.8 Mínimo para Dp = 1.6 2.0 2.50 1.25 3.0 3.75 1.88 4.0 5.00 2.50 5.0 6.25 3.13 6.0 7.50 3.75 7.0 8.75 4.38 8.0 10.00 5.00

de asfalto efectivo, Pbe %

Para los casos enunciados en la Tabla 4, en obra ha sido posible densificar las capas asfálticas hasta obtener vacíos de aire ≤ 6.0% (≥ 94% Gmm). Lo anterior es una manera de comprobar que mezclas diseñadas con índice Dp superior a 1.2 (pero no mayor a 1.6) no deberían tener problemas para ser compactadas en obra.

Dado que la relación filler-asfalto no es una propiedad volumétrica, no debería ser causa de aceptación o rechazo del diseño de una mezcla asfáltica, y una vez que en obra se demuestra que la mezcla puede ser compactada de manera adecuada, el resultado del índice Dp tampoco debe ser motivo de sanción; ya que este índice varía cada vez que cambia el contenido de filler, el contenido de asfalto, o ambos (y la variación permisible en estos componentes de la mezcla asfáltica se encuentra mencionada en las propias especificaciones particulares de obra, u otro documento como PA-MA 02/2016).

A quien más debe interesar el índice Dp es a la empresa contratista, ya que es ella quien tiene la responsabilidad de compactar adecuadamente la capa asfáltica en obra; y como ya se ha mencionado, el índice Dp impacta de manera significativa en el grado de facilidad o dificultad para compactar la capa asfáltica.

Acotar correctamente el rango de la relación filler-asfalto depende de manera directa del responsable de redactar la especificación particular de una obra; sin embargo, cuando esto no se hace, son la contratista y la supervisión quienes deben solicitar a la Dependencia o a la Concesionaria, la adecuación del rango del índice Dp para poder llegar a diseños de mezcla asfáltica en los cuales exista un correcto aprovechamiento del cemento asfáltico.

Al analizar los resultados obtenidos del índice Dp en la etapa de diseño de mezclas asfálticas, y los resultados alcanzados al medir el grado de compactación de las capas asfálticas en obra, se concluye que es factible realizar un ajuste al rango de la relación filler-asfalto establecido en las especificaciones particulares de obra, el documento PA-MA 01/2013, y manual M⋅MMP⋅4⋅05⋅046/21, sugiriendo el indicado en la Tabla 7

37 ASFÁLTICA 74

Nivel de tránsito, EE

Relación filler-asfalto (Dp) < 0,3 0.8-1.6 0.3 a 3 3 a < 30 ≥ 30

Tabla 7. Sugerencia de cambio en el rango de la relación filler-asfalto para el diseño de mezclas asfálticas de granulometría densa de alto desempeño.

x106

Como dato relevante, se debe mencionar que el índice Dp debe ser valorado junto con una propiedad volumétrica en particular, para poder determinar que la mezcla será susceptible de compactarse adecuadamente en obra, pero esto es tema de otro análisis.

REFERENCIAS

Asphalt Institute. (2014). Asphalt Mix Design Methods

National Cooperative Highway Research Program. (2011). A manual for design of hot mix asphalt with commentary

Asociación Mexicana del Asfalto A.C. (2013). Diseño de mezclas asfálticas de granulometría densa de alto desempeño, PA-MA 01/2013

Secretaría de Comunicaciones y Transportes. (2021). Método de diseño por desempeño para mezclas asfálticas de granulometría densa. M MMP 4 05 046/21

38 ABRIL-JUNIO 2023

Y TÚ, ¿REBASAS DE MANERA ADECUADA CUANDO CONDUCES EN CARRETERA?

M.I. Dante Alejandro Díaz Orta

Dante Díaz

Esteban Salinas Canessa

Emmanuel Muñoz García

Iván Lugo

Carlos Pérez García

Emilio Abarca Pérez

Francisco Ramos

Juan Manuel Mares Reyes

José Brun Hartleben

Apolinar Bañuelos Cabrera

Alejandro Alfonso Jiménez Cabrera

Jorge Baldemar Cepeda Aldape

Luis Francisco Silva Hernández

INTRODUCCIÓN

Por lo general, cuando circulamos por una carretera que tiene más de un carril por sentido de circulación, no tenemos problema para rebasar; sin embargo, cuando manejamos en carreteras que solo tienen un carril por sentido, la maniobra suele ser más compleja y si no se realiza correctamente puede incluso ocasionar pérdidas humanas. De acuerdo con la Estadística de Accidentes publicada por la Secretaría de Comunicaciones y Transportes (SCT, hoy SICT), del año 2019 al 2021, tuvieron lugar 38 525 accidentes con un saldo de 9 064 muertos y 23 434 heridos, de esas cifras, 2 114 accidentes fueron ocasionados por invasión de carril y 6 574 por rebasar indebidamente. En su mayoría, estos accidentes se asocian al factor humano pues juega un papel indispensable para realizar la maniobra de manera adecuada, tanto del conductor que va a realizar el rebase, como del que es rebasado y del posible conductor que podemos encontrarnos en sentido contrario.

REBASE EN CARRETERAS DE UN CARRIL POR SENTIDO DE CIRCULACIÓN CON ACOTAMIENTOS

Es común observar que, cuando existe acotamiento, el conductor que es rebasado se orilla a esta zona, lo cual es algo completamente incorrecto y peligroso. En la Foto 1 se puede apreciar cómo dos camiones se orillan al acotamiento y los vehículos detrás de ellos se disponen a rebasar de manera simultánea. De realizarse

39

ASFÁLTICA 74

COMITÉ SEGURIDAD VIAL Y EN LA ZONA DE TRABAJO